Одним из наиболее важных процессов в производстве варенных колбас, сосисок, паштетов является процесс приготовления эмульгированных фаршей.

Процесс приготовления мясных эмульсий представляет собой процесс механического измельчения сырья (гомогенизации), сопровождающееся формированием стабильной водобелковой эмульсии с определенными технологическими и органолептическими показателями.

Результативность процесса приготовления мясных эмульсий, качество и выход готовой продукции напрямую связаны с типом используемого оборудования, конструкцией режущего инструмента и степенью измельчения сырья.

Для производства гомогенных мясных эмульсий можно использовать различные виды технологических линий, например:

- куттер (тип 1)

- волчок + куттер + эмульситатор (тип 2)

- волчок + мешалка + эмульситатор (тип 3)

Назначение эмульситатора в технологической схеме “волчок + куттер + эмульситатор” (тип 2) вспомогательное. Он предназначен для увеличения степени разработки (измельчения) фарша после куттерования и увеличение коэффициента загрузки куттера за счёт уменьшения времени работы (нет необходимости добиваться на куттере финишного качества мясной эмульсии).

Технологическая схема “волчок + мешалка + эмульситатор” (тип 3) широко применяется на мясоперерабатывающих заводах в Европе и используется на ряде предприятий в России (например на Вологодском МК). Преимущества этой схемы перед традиционной с применением куттера (тип 1) это:

- высокая производительность и непрерывность процесса приготовления фарша

- меньшая занимаемая площадь

- меньшая энергоёмкость

- высокий уровень автоматизации производства

- более низкие затраты на приобретение и обслуживание оборудования

Ограниченность объёма загрузки куттера и возможность организовать непрерывный цикл переработки сырья на эмульситаторе (куттер объёмом загрузки 500 литров имеет производительность до 2 тн/час, эмульситатор мощностью 90 кВт способен переработать до 5 тн/час);

Способность к непрерывной работе, отсутствие потерь времени на операции загрузки и выгрузки перерабатываемого сырья дает широкие возможности по встраиванию эмульситаторов в различные технологические процессы и автоматизированные линии;

Компактная конструкция эмульситатора (стандартные габариты 2000х1000х1000) требует меньше места для установки, мобильное исполнение даёт возможность оперативно переместить машину в другое место в случае необходимости;

Энергозатраты на кг выпущенной на эмульситаторе продукции примерно в 2 раза ниже, чем у куттера;

Конструкция эмульситатора исключает попадание воздуха в фарш при его переработке, в отличие от куттера, где большое значение имеют как качество режущего инструмента, так и квалификация обслуживающего персонала;

Большой ресурс работы режущего инструмента от 150 до 500 тн. (до плановой перешлифовки решеток) и небольшая стоимость режущих вставок (оригинальный комплект режущих вставок (3 шт.) стоит около 250 рублей за комплект). Ориентировочное количество операций по перешлифовки решетки до ее полного износа от 6 до 8 шлифовок;

И, наконец, простота операций по техническому обслуживанию эмульситаторов: регулярная замена режущих вставок, перезаточка решеток и минимум операций по поддержанию работоспособности машин.

Учитывая вышеизложенные преимущества использования эмульситаторов в производстве эмульгированных фаршей мы хотели бы представить Вашему вниманию линию эмульситаторов фирмы “Karl Schnell” (Германия) одного из наиболее известных производителей машин этого типа, обладающего многолетним опытом разработки и производства оборудования для пищевой промышленности..

Эмульситаторы “Karl Schnell” – это высокопроизводительные машины для тонкого измельчения сырья. С их помощью можно получить высококачественные эмульсии из мяса, свиной шкуры (белковый стабилизатор), рыбы, овощей, фруктов, сыра, кондитерских смесей и т. д. Их прочная конструкция соединяет в себе высокую производительность, длительный срок службы и простоту в эксплуатации.

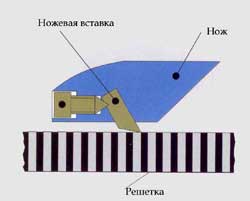

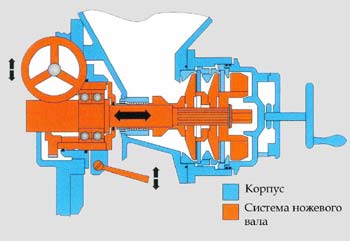

Применяемый в машинах оригинальный режущий механизм “KS” (рис 1.) обеспечивает постоянно высокое качество конечного продукта. Он состоит из двух (или трёх) ножей со сменными режущими вставками, вращающихся вместе с валом двигателя со скоростью около 3000 об/мин, и неподвижно закрепленных решеток (рис.2) с диаметром отверстий от 0,5 до 18 мм ( в зависимости от вида производимой продукции).

Рисунок 1. Режущий механизм Рисунок 2. Схема резания

Основным преимуществом режущей системы “KS” является прецизионный механизм регулировки зазоров между ножами и решетками. Меняя расстояние между лезвиями ножей и решеткой можно изменять степень измельчения и температуру продукта на выходе. Механизм регулировки зазоров в режущем блоке “KS” дает возможность подбора оптимального расстояния между лезвием ножа и плоскостью решетки (рис. 3). Добиваясь минимальной силы давления, прижимающей ножи к плоскости решеток ( в отличии от режущих блоков применяемых на эмульситаторах “Инотек” и “Вольфкинг”), мы увеличиваем срок службы режущего инструмента. На одном комплекте режущего инструмента (до его перезаточки) можно переработать от 150 до 500 тонн сырья.

Рисунок 3. Схема регулировки режущего комплекта

Широкая гамма режущего инструмента (3-х, 6-ти, 9-ти лопастные ножи, решетки с отверстиями диаметром от 0,5 до 18 мм.) дают возможность использовать эмульситаторы “KS” для переработки мяса, сыра, овощей, фруктов, кондитерских изделий, продуктов химической и фармацевтической промышленности. Зная размер частицы сырья на входе в эмульситатор и подобрав соответствующие Ø отверстий входных и выходных решёток и определённые виды ножей можно добиться увеличения степени измельчения (размера частицы фарша на выходе) в 3- 5 раз.

На выставке “Агропродмаш 2003” была представлена новинка фирмы “KS” - режущий комплект эмульситатора FD 225 специально предназначенный для переработки свиной шкуры в белковую эмульсию (рис. 4). Он имеет дополнительные режущие вставки на элементах режущего блока, движущиеся навстречу друг-другу без взаимного касания, таким образом в этой конструкции режущего блока были дополнительно созданы две режущие плоскости. Применение такой конструкции позволяет, использовав на выходе решетку с диаметром отверстий 1,2 мм, получать стабильную гомогенную мелкодисперсную эмульсию свиной шкуры.

Ниже приведены основные технические характеристики эмульситаторов серий FD 175/225 наиболее широко используемых в мясоперерабатывающей промышленности (таблица №1):

| Модель | Диаметр режущего блока | Объем воронки, л | Число оборотов, об/мин | Мощность двигателя, кВт |

Производитель ность, кг/ч |

Масса, кг |

| FD 175/37 | 175 | 140 | 2950 | 37 | 2500 | 570 |

| FD 175/52 | 175 | 140 | 2950 | 52 | 3500 | 600 |

| FD 225/75 | 225 | 140 | 2970 | 75 | 4000 | 950 |

| FD 225/90 | 225 | 140 | 2970 | 90 | 5000 | 1020 |

| FD 225/110 | 225 | 140 | 2970 | 110 | 6000 | 1050 |

| FD 225/126 | 225 | 140 | 3560 | 126 | 6000 | 1100 |

В качестве дополнительных опций эмульситатор может комплектоваться:

различными системами входных фланцев (для прямой подачи исходного продукта без использования загрузочного бункера, работы в составе вакуумной системы и т.д.);

электронным устройством для автоматической регулировки ножевого комплекта;

специальным ножевым комплектом для переработки свиной шкуры, костей и других твердых продуктов.

коллоидной головкой.

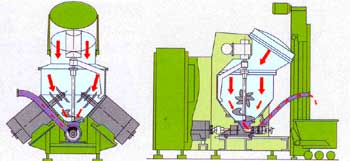

Отдельно необходимо остановиться на вакуумных измельчающих системах типа “FD – автомат”, “FV–175” и “В-22/25” предназначенных для производства фаршей вареных колбас, сосисочного фарша, паштетов, рыбных масс, плавленых сыров, творожных масс, йогуртов, фруктовых и овощных паст, соусов, маринадов, кормов для животных и т. д. и сочетающих в себе функции куттера, мешалки и эмульситатора.

Принцип работы показан на рис.5. В вакуумный загрузочный бункер подается сырье, специи, лед (если нужно) и другие ингредиенты. Две ножевые головки (4 - 6 ножей в каждой) производят предварительное измельчение и перемешивание сырья, далее сырье попадает в эмульситатор, где и происходит окончательное измельчение фарша.

Рисунок 4 Схема работы машин типа “FD – автомат”.

Весь процесс происходит под вакуумом (от 0 до -0,9 bar), чем достигается удаление воздуха из фарша и обеспечивается однородная масса хорошей консистенции, обладающая высокой водосвязывающей способностью. При необходимости можно сварить или охладить продукт с помощью двойной рубашки корпуса или прямого впуска пара через паровые сопла. Имеется возможность дозагрузки сухих компонентов и впрыска жидких продуктов в ходе процесса. В зависимости от исполнения машина может быть оснащена системой рециркуляции перерабатываемого сырья. Весь технологический процесс автоматизирован и управляется программируемым электронным контролером.

В таблице №2 приведены основные технические данные автоматов “FD”, “FV”, “В”.

| Модель | Ø реж. блока | Объем камеры, л | Привод предв. измельч, кВт | Число оборотов, об/мин | Привод, кВт | Число об/мин | Привод мешалки, кВт | Число об/мин | Произво- дитель- ность, кг/ч | Масса, кг |

| FD 6 | 225 | 385 | 2х44 | 2880 | 74 | 2950 | 5,5 | 13,5 | 3000 | 5500 |

| FD 9 | 225 | 570 | 2х95 | 2960 | 95 | 2950 | 5,5 | 13,5 | 5000 | 5550 |

| FD 11 | 225 | 1100 | 2х106 | 2960 | 132 | 2950 | 5,5 | 13,5 | 6000 | 5570 |

| FV 175/25 | 175 | 30 | 7,5/10 | 1450/2900 | 6/7,5 | 1450/2900 | 0.37 | 28 | * | 730 |

| FV 175/80 | 175 | 100 | 7,5/10 | 1450/2900 | 6/7,5 | 1450/2900 | 0.37 | 28 | * | 950 |

| FV 175/100 | 175 | 130 | 3,3/18 | 500/2950 | 4,1/14 | 710/2880 | 1,1 | 16 | * | 1580 |

| FV 175/160 | 175 | 195 | 4,4/25 | 500/2950 | 4,1/14 | 710/2880 | 1,1 | 16 | * | 1700 |

| FV 175/200 | 175 | 250 | 4,4/25 | 500/2950 | 4,1/14 | 710/2880 | 1,1 | 16 | * | 1800 |

| В 22 | 150 | 345 | 9 | 2950 | 5,5 | 2880 | 1,1 | 16 | * | 500 |

| В 25 | 150 | 1400 | 34 | 2950 | 9 | 2880 | 1,1 | 16 | * | 1200 |

* -производительность зависит от типа сырья и технологии его переработки.

Преимущества применения данного оборудования:

- стабильное качество конечного продукта (однократный ввод параметров воспроизводимых электронным процессором);

- укороченные технологические циклы благодаря совмещению во времени и пространстве различных операций;

- высокая производительность;

- экономия производственных площадей и электрической энергии.

В настоящее время в рабочем состоянии находится только машина “FD 9”, установленная на ОАО “Царицыно” (её стандартное плановое задание – производство 40-50 тонн фарша в сутки).

В линейке машин для производства эмульсий и различных смесей, кроме вышеперечисленных установок, также присутствуют эмульситаторы, предназначенные для решения других задач. Эти модели чаще используют в лабораториях, кондитерской промышленности, производствах не требующих большой производительности и предъявляющими специфические требования к данным машинам. Они оснащены различными типами режущих блоков:

- решетки Ø от 86 до 320 мм;

- количество режущих плоскостей от 1 до 3;

- большое разнообразие типов ножей и ножевых вставок.

Специалисты фирмы KARL SCHNELL и её партнера в России – фирмы “АНТЕС” обеспечивают пусконаладочные работы, гарантийное и послегарантийное обслуживание, снабжение режущими инструментами и запасными частями со склада в Москве и отгрузку их в любую точку страны. Кроме того, мы готовы предоставить эмульситатор для демонстрации его возможностей в условиях реального производства на Вашем предприятии.

Консультацию по всем вопросам вы можете получить в офисе фирмы “АНТЕС”, по тел. (495) 500-4-500