Для ускорения процесса консервирования и получения преимуществ перед конкурентами была изобретена машина для массирования мяса, предназначенная для стабилизации гетерогенной системы: мясное сырьё - соляной рассол. Машина состояла из контейнера с вращающейся ручкой - лопастью. Для получения готового продукта высшего качества с применением этого устройства требовалось от 24 до 36 часов. Следующий этап эволюции машин для массирования мяса - появление тумблера (массажёра), который сначала состоял из вращающейся камеры без вакуума, а позднее с постоянно поддерживаемым вакуумом. В настоящее время на смену ему пришло новое поколение устройств с пульсирующим вакуумом и функцией охлаждения.

Для ускорения времени насыщения мясопродуктов солевым рассолом была разработана технология принудительного введения рассола в сырьё, т.н. ручное инъёктирование. Рассол подавали в мясные туши через бедренную артерию, и затем он распространялся естественным путем - по существующим венам и артериям. Более прогрессивна другая технология ручного инъектирования – впрыск рассола, подаваемого под давлением, внутрь куска через иглы с отверстиями с помощью специального ручного инъёктора. Этот метод дожил до наших дней и до сих пор используется на небольших предприятиях. Использование метода ручного инъёктирования имеет существенные недостатки и ограничения:

- размер инъектируемого продукта должен превышать сжатый кулак

- малое число точек ввода рассола, ограниченных 1-3 иглами и, как следствие, необходимость повторение процедуры для кусков большого размера

- неравномерность распределения точек ввода рассола по поверхности куска. Зависит от квалификации работника

- неравномерность количества рассола, вводимого через иглы, в разные части куска. Определяется временем введения рассола и зависит от профессионализма работника. Последствия - появление перенасыщенных рассолом областей с последующим образованием отёков

В середине прошлого века было положено начало исследованиям в области стандартизации и автоматизации процесса шприцевания. Встала задача по разработке автоматического инъектора, который позволил бы решить проблемы, возникающие при ручном шприцевании, а также осуществить инъектирование продуктов любого размера. Первый автоматический инъектор был разработан и изготовлен в Швейцарии компанией “Сунер” (“Suhner AG”) в 1967 году.

Возможность шприцевать сырьё в промышленных масштабах оказало значительное влияние на развитие процесса маринования и консервирования мяса. Производители мясных продуктов получили новые возможности: введение в продукты вкусовых добавок и маринадов, тендеризацию (размягчение мяса), а также существенная экономия ингредиентов. Промышленное шприцевание мяса и птицы дает множество преимуществ:

Консервирование.

Шприцевание продуктов соляными рассолами позволяет избежать быстрой порчи продуктов. Рыбные продукты подвержены обезвоживанию после изъятия сырья из водной среды. Благодаря инъектированию водносолевыми рассолами улучшаются органолептические свойства продукта, он приобретает более привлекательный внешний вид и набирает массу перед заморозкой.

Улучшение вкусовых качеств.

Использование автоматических инъекторов позволяет компаниям-переработчикам продуктов питания внедрить “особые рецептуры” в различные продукты и получить узнаваемый оригинальный вкус.

Сокращение процесса маринования.

На протяжении многих лет длительность процесса маринования сокращалась по мере развития технологий. До недавнего времени наиболее эффективное маринование продуктов осуществлялось при помощи вакуумных массажёров. Несмотря на то, что массажёры по-прежнему остаются востребованными механизмами маринования продуктов, маринады в массажёрах впитываются продуктами дольше, чем в новых моделях инъекторов. В зависимости от продукта, некоторые маринады с трудом достигают центральной области продукта, что ведет к неравномерному распределению маринада. При обработке продуктов с кожным покровом в массажёрах, добиться равномерного насыщения сырья маринадом особенно трудно (требуется много времени). По сравнению с массажёрами, инъекторы не только сокращают процесс маринования, но и обеспечивают более равномерное распределение рассола по всему продукту вне зависимости от его типа. Данный результат обеспечивается постоянным впрыском рассола при движении игл как вниз, так и вверх, благодаря чему рассол гарантированно достигает центра продукта.

Изготовление продуктов с нежной и сочной консистенцией.

Постоянное массирование продукта при каждом движении инъекционных игл в сочетании с вводимой внутрь продукта жидкостью позволяет получить на выходе продукт с более нежной и сочной консистенцией. Дополнительное размягчение осуществляется при помощи набора тендеризирующих ножей, устанавливаемых на инъектор.

Улучшение качественных характеристик.

Шприцевание позволяет добиться более выгодного позиционирования низкосортного мясного сырья благодаря одновременно осуществляемым процессам улучшения вкусовых качеств, увеличения сочности и достижения более мягкой консистенции продукта. Более того, добавление высокосортных маринадов в высокосортное мясо, птицу или рыбные продукты, не только улучшает их вкусовые свойства и качественные характеристики, но и значительно повышает привлекательность продукта для потребителя.

Увеличение выхода продукта.

Экономия времени и средств.

Шприцевание позволяет:

сократить использование рабочей силы;

сэкономить занимаемые производственные площади;

повысить гибкость производства в зависимости от сбыта продукции;

сократить складские запасы мясного сырья, благодаря сокращению времени маринования;

сократить издержки производства за счет быстрого оборота средств и экономии соляных рассолов.

Сочетание шприцевания и вакуумного массирования.

После шприцевания всей поверхности продукта остатки рассола можно использовать в вакуумном массажёре. Массирование продукта после проведения шприцевания позволяет произвести дальнейшее адсорбирование мясом остатков рассола, дополнительно распределить маринад или соляной рассол, обеспечить равномерное распределение ранее нераспределенного рассола.

На примере оборудования фирмы “Сунер” (“Suhner”) Швейцария, мы хотели бы Вам рассказать о современных возможностях линий для производства деликатесов.

Инъекторы “Сунер” можно разделить на три основных класса:

“малые” (с конвейером шириной 300 мм, количеством игл и ножей от 10 до 60 шт.).

“средние” (с конвейером шириной 450 мм, количеством игл и ножей от 30 до 150 шт.).

“большие” (см. рис. 1) (с конвейером шириной 600 мм, количеством игл и ножей от 40 до 320 шт.).

Рис. 1 Инъектор большого размера с подъемником.

Все машины изготовлены из высококачественной нержавеющей стали, прошли перед выпуском с предприятия-изготовителя 24-часовую проверку в холостом режиме, и отвечают всем нормам техники безопасности и санитарно-гигиеническим условиям работы на предприятиях пищевой промышленности.

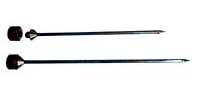

Оснащены одинарными (Ø 4 или 5 мм) или двойными иглами (Ø 3 или 4 мм). Каждая игла имеет клапан, перекрывающий подачу рассола. Давление в системе поддерживается на постоянном, выбранном оператором уровне. Ввод рассола начинается только после попадания иглы в продукт и происходит, как при движении иглы вниз, так и при движении иглы вверх. Из-за постоянного впрыскивании рассола в продукт под давлением, исключается такая проблема как засорение отверстия в игле частичками сырья. Эти особенности конструкции инъекторов Сунер обеспечивают постоянство расхода рассола в любой момент во время нахождения иглы в сырье, что гарантирует равномерность насыщения продукта рассолом во всём объёме.

Рис.2,3 Иглы инъектора

При работе с сырьём, имеющим твёрдые включения (кости, сухожилия и т.д.) применяется особая конструкция регистра игл, позволяющая игле за счет небольшого люфта отклоняться в сторону при встрече с костью. Это предотвращает поломку игл и обеспечивает равномерность инъектирования.

Оригинальная конструкция раздельных прижимных сегментов, которые являются и запорными клапанами для игл, позволяет работать с кусками сырья любой формы (см. рис.4).

Рис.4. Прижимные сегменты

При инъектировании особо нежного сырья ( целые тушки птицы или филе рыбы) используется регистр игл особой конструкции, обеспечивающей инъектирование продукта без давления на него.

Частотнорегулируемый привод регистра игл (для средних и больших машин), позволяет регулировать скорость работы регистра от 10 до 70 ударов игл в минуту. Эта особенность наряду с широким диапазоном регулировки скорости движения транспортёра позволит технологам подобрать оптимальный режим для любого продукта. Раздельная регулировка скорости конвейера и регистра игл, регулировка давления от 0,5 до 5 атм., с точностью до 0,05 атм., невероятная точность инъектирования (+/- 1%) все это залог получения высококачественной продукции.

На малых машинах используется один привод на все рабочие блоки (регистр игл, конвейер, насос). В старших классах инъекторов применяются раздельные приводы, что одновременно повышает надежность машины и снижает до минимума техническое обслуживание агрегатов.

Система оборота рассола работает непрерывно, что позволяет постоянно перемешивать рассол в емкости. Эффективная, трехступенчатая система фильтрации рассола предотвращает засорение игл частицами продукта.

В машинах “Сунер” используются различные типы насосов для подачи рассола. В “малом” классе - это недорогой импеллерный насос, в классе “средних” и “больших” машин - это роторные (см. рис. 5) или мембранные (см. рис. 6) насосы в зависимости от задач клиента.

Рис. 5,6. Роторный и мембранный насосы.

Применение в системах управления (старших моделей) новейших микропроцессоров дает возможность гибкого регулирования работы всей машины. Микропроцессор располагает 27 программами для свободного программирования и 2 программами для очистки и контроля работы игл.

И несколько слов о отдельной группе машин специально предназначенных для переработки птицы и рыбы. Данные машины способны проинъектировать нежное сырьё без давления. Высота рабочего сечения инъёктора может быть изменена при переходе с крупных кусков на мелкие, диапазон регулировки от 40 до 175 мм с шагом 15 мм. При работе с целыми тушками птицы или её частями на легкосъемные конвейеры из нержавеющей стали устанавливаются специальные направляющие (см. рис. 7).

Рис. 7 Держатели направляющих движение тушек птицы

На основе инъекторов старшего класса можно создать полностью автоматическую линию. Сегодня на рынке это единственное подобное оборудование и, единственный полностью автоматизированный посолочный инъектор, управляемый с центрального внешнего пульта. При возникновении неисправности большие инъекторы автоматически останавливаются до её исправления.

В табл. 1 приведены основные технические характеристики инъекторов “Сунер”, наиболее широко используемых в мясоперерабатывающей промышленности:

| Характеристики | Большие/ промышленные | Средние | Малые/универсальные | |||

| S–40 | S–80D | S–30 | S–30/60D | WS-0 | WS–20 | |

| S–80/160D | S–30/60 | S–30/120D | WS-0/20 | WS–20/40 | ||

| S–80/240DT | S–30/90T | S–30/150DT | WS–20/60T | |||

| S–320DT | S–30/120T | S–30/180DT | WS–80T | |||

| S–320DT TWIN | ||||||

| Длина/ширина/высота (мм) | 2050/1030/2200-2400 | 2030/910/2000-2300 | 1270/560/1720 | |||

| Высота загрузки (мм) | 1080 | 980 | 950 | |||

| Ширина конвейера (мм) | 600 | 450 | 300 | |||

| Длина игл (мм) | 310 | 310/240 стандарт/опция | 240 | |||

| Ø игл/ Ø отверстий игл (мм) | 4/2+5/2 одинарные | 4/2 + 5/2 одинарные | 4/2 + 5/2 одинарные | |||

| *3/2+* 4/2 двойные | *3/2 +*4/2 двойные | *3/2 двойные | ||||

| Кол-во ударов игл (уд./мин) | 10-60 | 20-70 | 51 | |||

| Скорость конвейера (мм/цикл) | 22/44/66/88 | 22/44/66/88 | 16/32 | |||

| Рабочее давление (бар) | 0,5-5 | 0-4,5 | ||||

| Степень инъектирования, max (%) | до 70 | до 100 | до 70 | 35 | 40-45 | |

| Производительность (кг/час) | до 10000 | до 18000 | до 7000 | до 2500 | до 3500 | |

| Питание (В) | 380 | |||||

| Количество игл | 40 | 80 | 30 | 60 | 10 | 20 |

| 80* | 30* | 60* | 10* | 20* | ||

| 80/160** | 15*/60** | 30/120** | 10*/40** | |||

| 80*/160** | 120** | 30*/120** | 80** | |||

| 80*/160** | ||||||

*двойная игла; ** тендеризующие ножи

Хотели бы обратить Ваше внимание на некоторые особенности конструкции массажёров производства фирмы Сунер. (см. рис. 8)

Рис. 8 Вакуумный массажер “Tender-Vac ”с подъемником.

Привод – двускоростной двигатель (дополнительная опция – плавная регулировка скорости вращения). Редуктор привода – надёжный планетарный механизм, гарантирующий плавную передачу усилия от двигателя на вращающийся барабан (запатентовано). Регламент технического обслуживания – 1 раз в 15 дней смазать две точки.

Вакуумирование массажёра производится через специальную вакуумную трубу (шноркель) выходящую через заднюю стенку барабана (см. рис. 9). Горловина шноркеля находится в верхней точке барабана. Это техническое решение обеспечивает:

отсутствие каких-либо внешних шлангов;

невозможность попадания сырья в вакуумную систему;

увеличение скорости вакуумирования барабана;

возможность загрузить в массажёр большее кол-во сырья, чем в аналогичный массажёр с отбором вакуума через крышку.

Рис. 9 Вакуумная труба – шноркель.

На эффективность массирования очень сильно влияет характер движения продукта внутри барабана, причём наиболее важен отрезок пути, когда сырьё испытывает ударную нагрузку (именно на этом участке пути сырья кинетическая энергия переходит в потенциальную). В машинах фирмы Сунер каждый кусок продукта проделывает путь, траектория которого напоминает треугольник, а для увеличения высоты подъёма сырья, барабан спроектирован с максимально высоким отношением диаметра барабана к его длине. Попутный эффект данного решения - уменьшение площадей требующихся для установки машин.

Очень важна конструкция внутренних рёбер массажёра, профиль сечения лопаток массажёра Сунер (от трёх до пяти шт., зависит от объёма барабана) имеет форму трапеции, и бережно массируют самое нежное сырьё. Наличие функции “пульсирующий вакуум” увеличивает интенсивность воздействия на сырьё и соответственно повышает его качество.

Выгрузка массажёра осуществляется с помощью съёмной лопасти (см. рис. 10) При снятой разгрузочной лопасти, внутренний объём массажёра не имеет скрытых полостей, что сильно облегчает процесс мытья машины.

Рис. 10 Съемная лопасть.

В память микропроцессора “Micro 2000” установлены программы для производства 80 различных продуктов, кроме того предусмотрено наличие свободных программ под продукцию клиента. Управление машиной с помощью программируемого микропроцессора Микро 2000 гарантирует получение качественной продукции.

Для охлаждения продукта при массировании массажеры оснащаются охлаждающей рубашкой и внешним (или встроенным) холодильным агрегатом.

Представителем фирмы “Сунер” на российском рынке является фирма “АНТЕС”. Вы можете получить квалифицированную консультацию о технологических особенностях, комплектации, возможностях и условиях эксплуатации оборудования в офисе фирмы, на сайте www.antes.ru или по тел. (095) 500-4-500. Специалисты “АНТЕС” профессионально и в кратчайшие сроки решат любую даже самую сложную задачу, обеспечат оптимальные цены, монтажные работы “под ключ”, гарантийное и послегарантийное обслуживание.