При производстве колбасных изделий на их качество существенно влияют сырье, технология и технические параметры обработки сырья. Важное значение, особенно при выработке сырокопченой колбасы, имеет процесс измельчения мяса в волчке, происходящий непосредственно в ножевом блоке. Правильный выбор мясоперерабатывающего оборудования и режущего инструмента на этой стадии производства положительно влияет на качество фарша, его консистенцию, цвет, зернистость.

Рассмотрим процессы, происходящие при прохождении мясного сырья через ножевой блок волчка.

При измельчении в волчке мясо транспортируется шнеком от загрузочной воронки к ножевому блоку. Ножевой блок, с одной стороны, осуществляет свою главную функцию - измельчение мясного сырья, а, с другой стороны, создает препятствие для прохождения потока этого сырья. Наиболее удачные конструкции ножевых блоков имеют минимальную площадь перегородок решеток и специальную конфигурацию ножей, уменьшающую сопротивление потоку мясного сырья. Таким образом, только уменьшая сопротивление всех элементов ножевого блока волчка потоку фарша можно обеспечить максимальную производительность волчка.

В ножевом блоке создаваемое шнеком давление постепенно снижается до давления окружающей среды. Уменьшение давления в ножевом блоке пропорционально сопротивлению потоку сырья. Приемная решетка, как и промежуточная решетка с большими отверстиями, создают малое сопротивление этому потоку. Выходная решетка имеет наименьшую суммарную площадь отверстий, оказывает максимальное сопротивление потоку, и, следовательно, принимает на себя основное давление.

Мясное сырье движется через решетки под действием силы давления, являющейся результирующей двух сил: силы давления шнека, направленной перпендикулярно поверхности решетки, и силы давления вращающихся ножей, направленной параллельно поверхности решетки. Поэтому поток фарша направлен не строго перпендикулярно к поверхности решетки, а под некоторым углом к ней. Следовательно, наименьшее сопротивление потоку сырья и наибольшую пропускную способность будет иметь решетка с наклонными отверстиями, где геометрическая ось отверстия совпадает с направлением потока сырья. На практике возможно лишь приблизительно достичь соответствия геометрической оси отверстий решетки и направления движения потока фарша, так как невозможно добиться одинаковой скорости вращения режущих ножей при работе волчка с различным сырьем и в разных режимах, а также необходимо учитывать большое разнообразие геометрических форм используемых ножей и типов производимых волчков.

Кроме увеличения пропускной способности волчка, применение решеток с наклонными отверстиями при прочих равных условиях позволяет резко улучшить условия измельчения мясного сырья за счет уменьшения угла режущей кромки менее 90° (у обычной решетки угол режущей кромки равен 90°).

В процессе измельчения работают две режущие кромки (система решетка-нож), для улучшения условий измельчения мясного сырья необходимо использовать ножи специального профиля, с углом режущей кромки меньше 90°. Кроме того повышению эффективности работы волчка способствует использование ножей с подающими лопатками, так как возникающая при этом дополнительная сила давления увеличивает давление потока фарша. То есть можно регулировать давление потока мясного сырья и производительность волчка, используя ножи специального профиля. Уменьшение угла режущей кромки и специальный профиль ножа с подающими лопатками, реализованы в конструкции крестовых профильных ножей.

Качество измельчения мяса определяется не только геометрической формой применяемого режущего инструмента. Очень важно добиться абсолютно ровной поверхности решеток и ножей. Измельчение мяса может осуществляться наилучшим образом только тогда, когда режущие кромки ножей прилегают к плоскости решетки по всему радиусу равномерно. Необходимо обязательно проводить периодическую шлифовку используемых ножей и решеток.

Так как на выходную решетку приходится наибольшее давление, постоянно присутствует опасность ее прогиба. При этом моментально исчезает плоскопараллельность режущих кромок ножа и решетки. Это резко снижает качество измельчения мяса и приводит к неравномерному износу ножей и решеток, что в свою очередь негативно сказывается на работе оборудования и качестве готовой продукции. Для того, чтобы избежать прогиба выходной решетки в ножевом блоке рекомендуем применять опорное кольцо с крестовиной, которое препятствует деформации решетки.

Компоненты ножевых блоков обычно изготовляют из низколегированной инструментальной стали (ножевая сталь) или из высоколегированной инструментальной стали (INOX). При несоблюдении требований по обслуживанию и очистке оборудования и режущего инструмента низколегированная сталь может подвергаться коррозии. Нержавеющая сталь не корродирует, однако она имеет другой существенный недостаток. Если ножевой блок подвержен большому износу, а нержавеющая сталь отличается высоким содержанием никеля, то это может привести к попаданию этого элемента в фарш. Такие продукты могут вызывать у людей, употребляющих их в пищу, аллергические реакции или даже отравления. Поэтому лучше применять более чувствительную к коррозии ножевую сталь.

Компоненты ножевых блоков обычно изготовляют из низколегированной инструментальной стали (ножевая сталь) или из высоколегированной инструментальной стали (INOX). При несоблюдении требований по обслуживанию и очистке оборудования и режущего инструмента низколегированная сталь может подвергаться коррозии. Нержавеющая сталь не корродирует, однако она имеет другой существенный недостаток. Если ножевой блок подвержен большому износу, а нержавеющая сталь отличается высоким содержанием никеля, то это может привести к попаданию этого элемента в фарш. Такие продукты могут вызывать у людей, употребляющих их в пищу, аллергические реакции или даже отравления. Поэтому лучше применять более чувствительную к коррозии ножевую сталь.

Для сохранения низкого уровня износа рекомендуется использовать те ножевые блоки, износостойкость которых гарантируется их изготовителем и подтверждена практикой. Более того, необходимо следить за тем, чтобы накидная гайка была незатянута на холостом ходу и затягивалась лишь при работе волчка согласно инструкции фирмы изготовителя оборудования.

Хвостовик рабочего шнека используется в обычном ножевом блоке без дополнительных точек опоры. Но учитывая, что при измельчении крупных кусков мясного сырья на шнек воздействует значительные переменновременные силы давления, направленные перпендикулярно оси вращения шнека, можно сделать вывод, что через хвостовик эти силы передаются на ножевой блок, то есть на элементы ножевого блока также воздействуют большие силы давления, направленные перпендикулярно оси вращения. Это приводит к повышенному износу узла в целом. Возможны случаи, когда в области посадочного отверстия будут отламываться кусочки металла, которые попадут потом в фарш. Этот фактор риска увеличивается с увеличением сложности перерабатываемого сырья. Поэтому необходимо, чтобы действующие на шнек перпендикулярные силы давления, уменьшались при помощи специального шнекового подшипника. К такому подшипнику предъявляются два основных требования:- действующие силы должны гаситься как можно ближе к шнеку;- при изготовлении подшипника должны использоваться соответствующие материалы, которые с одной стороны экологически безопасны, с другой - износостойки, долговечны и обладают антизадирными свойствами.

Подшипник необходимо герметично изолировать от фарша. Предпочтительно использовать такой подшипник в приемной решетке. Тогда за счёт создания дополнительной точки опоры шнека уменьшаются перпендикулярные силы давления на шнек, что позволяет избежать износа на посадочных местах ножей и ведёт к значительному увеличению их срока службы.

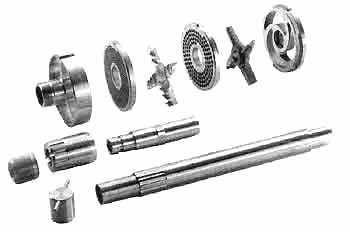

После обвалки и жиловки в мясном сырье все еще содержится значительная доля костных остатков, соединительно-тканных и хрящевых образований, попадание которых в готовый продукт резко снижает его качество. Для удаления этих образований на стадии приготовления фарша на волчке целесообразно применять жиловочный комплект (рис.1). Этот комплект состоит из ножевого блока жиловочного комплекта, системы регулировки степени жиловки и устройства отвода твердых фракций.

Наиболее распространена конструкция жиловочного комплекта, которая используют свойство ножа-жиловщика специальной формы (тип Турбо) направлять к центру твёрдые компоненты мяса. Основные требования, предъявляемые к таким устройствам:- Надежность работы (каналы отвода твердых частиц не должны забиваться).- Точность регулировки в ходе работы.- Совместимость со стандартным ножевым комплектом, обеспечение бесперебойной работы других компонентов ножевого комплекта.- Бесступенчатая, воспроизводимая регулировка во всём диапазоне- Износ ножевого блока не должен оказывать влияния на регулировку- Простота в эксплуатации.- Стабильность процесса разделения (сухожилия, хрящи и осколки костей должны надёжно отводиться по специальным каналам, исключающим возможность их попадания в фарш).

Предлагаем рассмотреть описание конструкции жиловочного комплекта (рис.2), который включает в себя ножевой блок и систему регулировки степени жилования, выбор элементов ножевого блока основывался на необходимости решить упомянутые выше проблемы.

Приемная решетка с подшипником ( 7 ) имеет такую геометрическую форму, которая обеспечивает минимальное сопротивление потоку мясного сырья и гарантирует его надёжное измельчение. Подшипник приемной решетки уменьшает силы перпендикулярного давления и обеспечивает малое трение, при этом он надежно герметизирован от фарша. Таким образом, созданы условия для равномерного, без биений и вибраций, вращения хвостовика, а следовательно и установленных на нем ножей. Это гарантирует долговечную работу ножевого блока в целом.

Крестообразный профильный нож ( 8 ) имеет четыре лопасти с двухсторонними режущими кромками и втулку по центру. За счет специального профиля режущей части способен увеличивать давление фарша (эффект «поддавливания»). Измельчение на промежуточной решетке осуществляется острой ( менее 90 ) режущей кромкой.

Промежуточная решетка с наклонными отверстиями ( 9 ). В зависимости от желаемой конечной степени измельчения, используют решетки с диаметром отверстий 8-13 мм. При необходимости более тонкого измельчения следует выбирать решетку с более мелкими отверстиями.

Нож-жиловщик типа Турбо ( 10 ) служит для измельчения кусков мяса, прошедших сквозь промежуточную решетку и подаваемых к выходной решетке. Причем режущие кромки ножа имеют разную конфигурацию. Если со стороны промежуточной решетки они аналогичны режущим кромкам крестообразного профильного ножа (8), то со стороны выходной решетки находятся лопасти с режущими кромками (рис. 1). Этими лопастями соединительно-тканные и хрящевые образования, не проходящие через маленькие отверстия выходной решетки, вытесняются к центру, где они поступают в устройство отвода твердых фракций.

На выходной решетке с наклонными отверстиями ( 11 ) происходит конечная стадия измельчения мяса. Размер частиц фарша определяется диаметром отверстий и частотой вращения ножей. Могут использоваться решетки с величиной отверстий 1,5-5 мм. При производстве сырокопченой колбасы обычно устанавливают решетки с отверстиями в 3 мм. Если далее для увеличения степени измельчения применяется куттерование, то время на эту операцию можно значительно сократить при условии использования в качестве выходной решетки - решетку с диаметром отверстий 1,5-2,5 мм.

Опорное кольцо с крестовиной ( 4 ) препятствует прогибу выходной решетки.

Система регулировки степени жилования ( 1, 2 ) сконструирована следующим образом - предназначенные для удаления из мясного сырья жилы, хрящи и сколки костей выводятся через центральную отводную трубку (2), которая специальной гильзой с резьбой (1) прижимается к ножу-жиловщику типа Турбо. Если уменьшить усилие зажима, то между ножом-жиловщиком и отводной трубкой создаётся зазор, который и определяет степень разделения. Таким образом, степень удаления образований соединительных тканей и хрящей напрямую зависит от величины зазора между отводной трубкой и ножом-жиловщиком. Представленная система регулировки степени жилования исключает возможность засорения отводной трубки. Помимо этого существует возможность менять зазор между ножом и отводной трубкой, то есть проводить регулировку степени жиловки во время работы.

С помощью накидной гайки (3) детали ножевого блока должны прижиматься друг к другу со строго заданным усилием. Момент затяжки гайки влияет на величину сил трения, трансформирующихся в ножевом блоке в тепловую энергию. Для того, чтобы добиться наилучшего качества измельчения, накидную гайку затягивают с максимальным усилием. Это необходимо для сокращения до минимума зазоров между ножами и решетками. При правильно отшлифованных деталях ножевого блока и использовании опорного кольца с крестовиной, которое препятствует прогибу конечной решетки, момент затяжки накидной гайки может быть и меньше. Это положительно влияет на износ и исключает чрезмерное нагревание фарша.

Представленная конфигурация жиловочного комплекта используются на таких предприятиях отрасли, как МПК «Лосиный остров», «Пит-продукт», Сызранский МК и других.

В настоящее время производятся жиловочные комплекты для волчков с диаметром выходной горловины 114, 130, 160, 200 мм.Учитывая, что вывод образований соединительных тканей и хрящей в данной конструкции жиловочного комплекта осуществляется через центральное отверстие, нет никаких ограничений для его использования на любых типах отечественных и импортных волчков указанных диаметров. Трудности возникают только из-за большого многообразия посадочных размеров ножевых комплектов существующих волчков различных производителей, то есть отсутствия унификации используемых ножевых комплектов. Однако эта проблема легко решается путем изготовления нового хвостовика с необходимыми посадочными размерами на конкретный волчок.